Inhaltsverzeichnis

ToggleEin Hinweis an Arbeitgeber und Betreiber elektrischer Betriebsmittel: Die Prüfung nach DGUV Vorschrift 3 ist verpflichtend und schützt Beschäftigte sowie Sachwerte. Doch wie läuft eine solche Prüfung konkret ab? Dieser Beitrag beschreibt den typischen Ablauf – von der Vorbereitung bis zur Dokumentation – und zeigt, worauf Unternehmen achten sollten.

1. Einleitung: Sicherheit beginnt mit System

Die DGUV Vorschrift 3 verpflichtet Unternehmen dazu, elektrische Anlagen und Geräte regelmäßig durch befähigte Personen prüfen zu lassen. Ziel ist die frühzeitige Erkennung möglicher Gefährdungen, etwa durch Isolationsfehler, beschädigte Leitungen oder defekte Schutzeinrichtungen.

Die Prüfung erfolgt nach technischen Regeln, insbesondere der DIN VDE 0701/0702 (für ortsveränderliche Geräte) und DIN VDE 0105-100 (für ortsfeste Anlagen). Entscheidend ist ein strukturiertes Vorgehen.

2. Vorbereitung: Geräteerfassung und Terminplanung

Bevor die eigentliche Prüfung beginnt, müssen organisatorische Vorbereitungen getroffen werden:

2.1 Geräteverzeichnis anlegen

-

Alle prüfpflichtigen Geräte und Anlagen werden erfasst

-

Jedes Gerät erhält eine eindeutige Kennzeichnung oder Inventarnummer

2.2 Prüfintervalle festlegen

-

Basierend auf einer Gefährdungsbeurteilung gemäß § 3 BetrSichV

-

Orientierung an Empfehlungen der DGUV (z. B. 6 Monate für Werkstattgeräte)

2.3 Zuständigkeiten klären

-

Interne Elektrofachkraft oder externer Prüfdienstleister beauftragen

-

Zuständige Personen für Begleitung und Zugang benennen

3. Sichtprüfung: Erste Sicherheitskontrolle

Im ersten Schritt prüft die befähigte Person das Gerät visuell auf äußere Mängel:

-

Gehäusezustand (Risse, Verschmutzungen, Schäden)

-

Netzanschluss, Stecker, Zugentlastung

-

Kennzeichnungen und Typenschild

-

Manipulationen oder unzulässige Reparaturen

Bei sichtbaren Mängeln erfolgt keine Weiterverwendung. Das Gerät wird bis zur Instandsetzung gesperrt.

4. Elektrische Messung: Sicherheit durch Technik

Nach bestandener Sichtprüfung folgt die elektrotechnische Prüfung mit einem geeigneten Prüfgerät (z. B. Gerätetester):

Typische Messungen bei ortsveränderlichen Geräten:

-

Schutzleiterwiderstand (bei Geräten mit Schutzkontakt)

-

Isolationswiderstand (zwischen aktiven Leitern und Gehäuse)

-

Ersatz- oder Berührungsstrom (Grenzwertprüfung)

-

Funktionsprüfung (ein- und ausschalten, ggf. Leerlauftest)

Bei ortsfesten Anlagen zusätzlich:

-

Schleifenimpedanz, Netzinnenwiderstand

-

Fehlerstrom-Schutzeinrichtungen (RCD-Test)

-

Spannungsfall, Phasenfolge

Alle Messungen müssen dokumentiert und mit den zulässigen Grenzwerten verglichen werden.

5. Bewertung und Entscheidung

Nach Abschluss der Messungen erfolgt eine Bewertung:

| Prüfergebnis | Bedeutung |

|---|---|

| Bestanden | Gerät/Anlage darf weiterverwendet werden |

| Nicht bestanden | Gerät ist zu kennzeichnen und außer Betrieb zu nehmen |

| Wiedervorlage | Nach Instandsetzung erneute Prüfung erforderlich |

Entscheidungen über Reparatur, Austausch oder Außerbetriebnahme trifft die verantwortliche Elektrofachkraft oder der Betreiber.

6. Kennzeichnung geprüfter Geräte

Alle geprüften Betriebsmittel erhalten eine Prüfplakette, die folgende Informationen enthalten sollte:

-

Datum der Prüfung

-

Kürzel oder Name der prüfenden Person

-

Datum der nächsten Prüfung

-

Inventarnummer (falls vorhanden)

Die Plakette dient als sichtbarer Nachweis, dass das Gerät geprüft und aktuell ist.

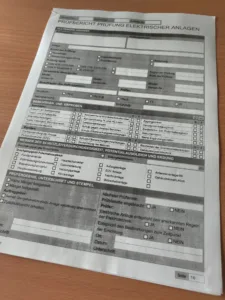

7. Dokumentation der Prüfung

Die Prüfung ist vollständig zu dokumentieren. Ein rechtskonformes Prüfprotokoll enthält:

-

Name des Prüfers

-

Prüfdatum

-

Gerätebezeichnung und Seriennummer

-

Messwerte und Prüfergebnis

-

Bemerkungen und Empfehlungen

Die Dokumentation ist mindestens zwei Jahre aufzubewahren – bei Arbeitsunfällen entsprechend länger.

8. Nachbereitung und Maßnahmen

Bei festgestellten Mängeln muss das Unternehmen unverzüglich Maßnahmen einleiten:

-

Reparatur durch Fachpersonal

-

Austausch von Geräten

-

Schulung der Mitarbeitenden bei wiederholtem Fehlverhalten

-

Aktualisierung der Gefährdungsbeurteilung, wenn erforderlich

Die Sicherheit der Beschäftigten steht immer im Vordergrund.

9. Wiederholungsprüfungen planen

DGUV V3 Prüfungen sind regelmäßig zu wiederholen. Die Intervalle werden auf Basis der Gefährdungsbeurteilung festgelegt und im Prüfplan dokumentiert.

Typische Intervalle:

| Art des Betriebsmittels | Empfohlenes Intervall | Normgrundlage |

|---|---|---|

| Ortsveränderliche Geräte | Alle 6 bis 24 Monate | DIN VDE 0701-0702, TRBS 1201 |

| Ortsfeste Betriebsmittel | Alle 1 bis 4 Jahre | DIN VDE 0105-100, TRBS 1201 |

| Elektrische Anlagen | 1x jährlich (mindestens) | DIN VDE 0105-100 |

| Bürogeräte (niedriges Risiko) | Bis zu 24 Monate | Gefährdungsbeurteilung erforderlich |

| Geräte in Werkstätten / Baustellen | Alle 3 bis 6 Monate | Höheres Risiko – kürzere Intervalle |

Ein automatisiertes Erinnerungssystem oder eine Prüfsoftware kann helfen, Fristen einzuhalten.

10. Fazit: Sicherheit ist planbar – mit System und Verantwortung

Die Prüfung nach DGUV Vorschrift 3 ist kein einmaliger Vorgang, sondern ein fortlaufender Prozess. Nur wer diesen professionell organisiert, durch qualifizierte Fachkräfte durchführen lässt und sauber dokumentiert, erfüllt seine rechtlichen Pflichten – und schützt Menschen und Betrieb gleichermaßen

Sicher prüfen heißt: systematisch, nachvollziehbar, rechtssicher.