Inhaltsverzeichnis

ToggleEin Hinweis an Betreiber von Werkstätten, Fertigungsbetrieben und Industrieanlagen: Der Einsatz elektrischer Betriebsmittel in produktionsnahen Bereichen erfordert erhöhte Aufmerksamkeit. Staub, Feuchtigkeit, mechanische Belastung und wechselnde Nutzer erhöhen das Risiko. Dieser Beitrag zeigt, welche Anforderungen an die Elektrosicherheit in diesen Bereichen gelten – und wie Sie als Betreiber rechtssicher handeln.

1. Einleitung: Erhöhtes Risiko im produktionsnahen Umfeld

Werkstätten, Produktionshallen und Industrieanlagen stellen besondere Anforderungen an die elektrosicherheit. Anders als im Bürobereich kommen hier häufig leistungsstärkere Maschinen, Handgeräte und ortsveränderliche Stromanschlüsse zum Einsatz – oft unter widrigen Bedingungen.

Ein fehlerhaftes Gerät, eine beschädigte Leitung oder eine mangelhafte Erdung kann hier nicht nur Sachschäden, sondern auch lebensgefährliche Unfälle verursachen.

Daher gelten für industrielle Umgebungen verschärfte Vorgaben in Bezug auf Prüfung, Betrieb und Dokumentation.

2. Relevante gesetzliche Grundlagen

Für Werkstätten und Industriearbeitsplätze sind insbesondere folgende Vorschriften zu beachten:

DGUV Vorschrift 3 – Prüfung elektrischer Anlagen und Betriebsmittel

Betriebssicherheitsverordnung (BetrSichV) – sichere Bereitstellung und Benutzung von Arbeitsmitteln

TRBS 1201 / 1203 – Anforderungen an Prüfungen und befähigte Personen

DIN VDE 0701/0702 – Prüfung ortsveränderlicher Geräte

DIN VDE 0105-100 – Betrieb elektrischer Anlagen

Diese Regelwerke verpflichten Arbeitgeber, Prüfungen nicht nur durchzuführen, sondern auch an den Einsatzbedingungen orientiert zu gestalten.

3. Typische Gefährdungen im Werkstattbereich

-

Mechanische Einwirkung: Herabfallende Werkstücke, Stoßbelastung, Zugbelastung auf Kabel

-

Feuchtigkeit & Nässe: Reinigungsvorgänge, Kondenswasser, Außenbereiche

-

Staubbelastung: Schleif-, Holz-, Metall- oder Kunststoffstäube

-

Wechselnde Benutzer: Höheres Fehlbedienungsrisiko

-

Temporäre Stromversorgungen: Verlängerungskabel, Kabeltrommeln, Baustromverteiler

4. Welche Geräte gelten als besonders prüfpflichtig?

In Werkstätten und industriellen Umgebungen sind oft folgende Geräte regelmäßig im Einsatz:

-

Elektrowerkzeuge (Bohrmaschinen, Trennschleifer, Heißluftgeräte)

-

Schweißgeräte

-

Prüf- und Messtechnik

-

Mobile Beleuchtung

-

Kabeltrommeln und Verlängerungsleitungen

-

Stationäre Maschinen mit elektrischer Steuerung

Wichtig: Auch Ladegeräte, Pausenraumgeräte und nicht dauerhaft angeschlossene Maschinen sind prüfpflichtig, sofern sie über einen Stecker betrieben werden.

5. Prüfintervalle in der Werkstatt: Häufiger als im Büro

Die DGUV empfiehlt für Werkstattumgebungen verkürzte Prüfintervalle aufgrund der erhöhten Beanspruchung:

| Gerätetyp / Umgebung | Empfohlenes Prüfintervall |

|---|---|

| Elektrowerkzeuge | Alle 6 Monate |

| Geräte in feuchter oder staubiger Umgebung | Alle 3–6 Monate |

| Kabeltrommeln / Verlängerungsleitungen | Alle 6 Monate |

| Stationäre Maschinen (ortsfest) | Alle 1–4 Jahre (nach Gefährdungsbeurteilung) |

Die genauen Intervalle sind individuell festzulegen, basierend auf einer Gefährdungsbeurteilung (§ 3 BetrSichV).

6. Anforderungen an die Prüfung

Nur durch befähigte Personen gemäß TRBS 1203

Einsatz geeigneter, regelmäßig kalibrierter Messgeräte

Durchführung gemäß DIN VDE 0701/0702 (ortsveränderliche Geräte) und VDE 0105-100 (Anlagen)

Prüfung von:

Schutzleiterwiderstand

Isolationswiderstand

Berührungsstrom / Differenzstrom

Sichtkontrolle auf äußere Mängel

7. Dokumentation – auch in der Werkstatt Pflicht

Auch im rauen Werkstattalltag gilt: Ohne ordnungsgemäße Dokumentation ist die Prüfung rechtlich nicht wirksam.

Benötigt werden:

Prüfprotokolle (Messwerte, Ergebnis, Datum, Prüfer)

Prüfplaketten am Gerät

Geräteliste mit Status (bestanden/nicht bestanden)

Nachweis der Befähigung der prüfenden Person

Tipp: Eine digitale Prüfverwaltung oder Prüfsoftware hilft, Termine und Dokumente übersichtlich zu organisieren.

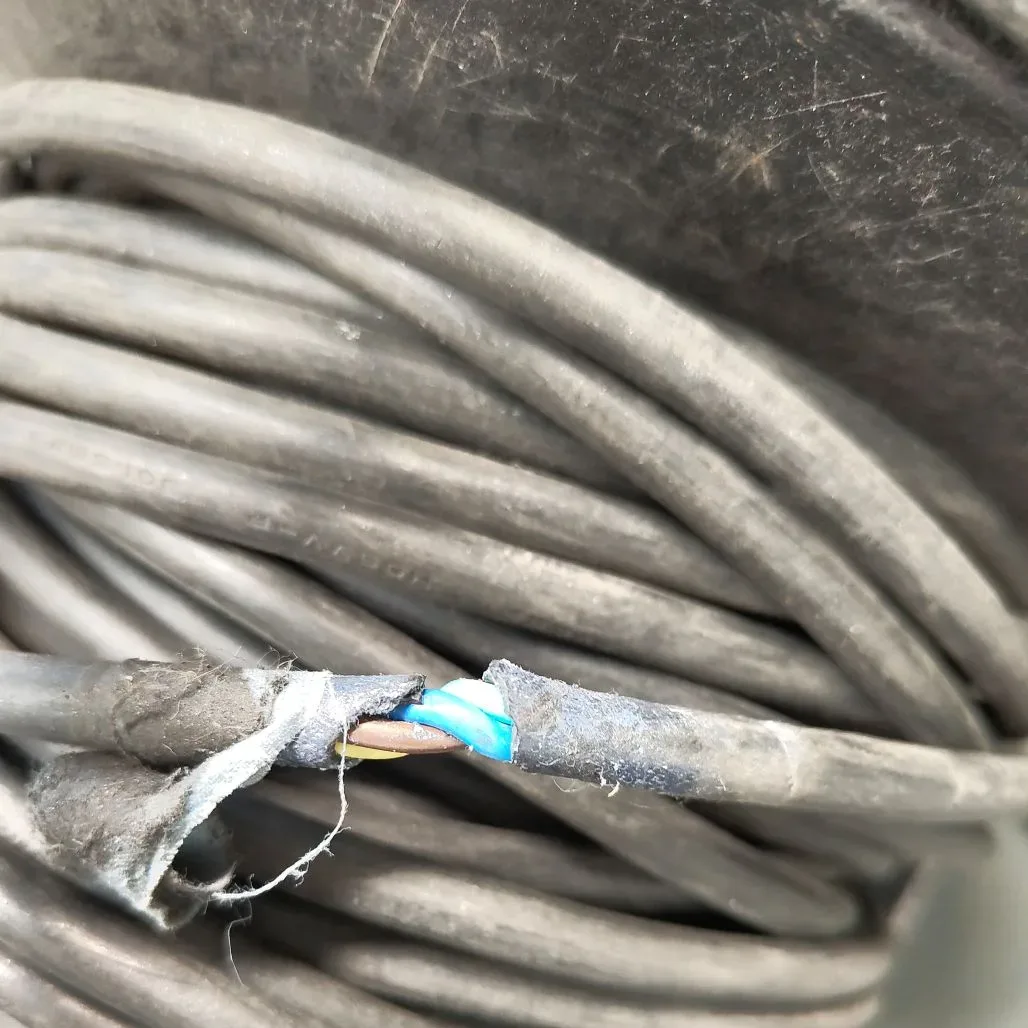

8. Häufige Mängel in der Praxis

Kabelbrüche und beschädigte Isolierungen

Abgeklemmte Schutzleiter oder fehlender PE-Anschluss

Defekte Steckverbindungen

Ungeeignete Verlängerungskabel im Außenbereich

Überbrückte Sicherheitsfunktionen (z. B. Not-Aus)

Solche Mängel führen bei einer Prüfung zum sofortigen „Nicht bestanden“ – und erfordern Instandsetzung oder Ersatz.

9. Verantwortung und Schulung der Mitarbeitenden

Betreiber sind verpflichtet, ihre Beschäftigten zu unterweisen:

-

In der sicheren Benutzung elektrischer Geräte

-

Im Erkennen typischer Mängel

-

Im Verhalten bei Störungen oder Verdacht auf Defekt

Achtung: Elektrisch defekte Geräte dürfen nicht weiterverwendet werden – sie sind zu kennzeichnen und außer Betrieb zu nehmen.

10. Fazit: Elektrosicherheit ist betrieblicher Arbeitsschutz

In Werkstätten und der Industrie ist der sichere Umgang mit elektrischer Energie besonders anspruchsvoll. Regelmäßige Prüfungen, klare Verantwortlichkeiten und ein strukturiertes Prüfmanagement sorgen dafür, dass aus täglicher Praxis keine tägliche Gefahr wird.

Nur wer regelmäßig prüft und vorbeugt, kann sicher produzieren.